Modelo 5S: Optimiza el rendimiento de tu empresa

¿Has escuchado alguna vez eso de las 5s? El método de las 5S se utiliza para optimizar el rendimiento y aumentar los beneficios de una empresa. Se llama así por las cinco primeras letras en japonés que designan cada etapa, así que se trata de una técnica de gestión japonesa basada en cinco principios simples. Pero tranquilo, ¡no tienes que saber japonés para conocer sus ventajas!

Un poco de historia de las 5 S

El método se inició en Toyota en los años 1960 para conseguir lugares de trabajo mejor organizados, más ordenados y más limpios de forma permanente y por supuesto lograr una mayor productividad y un mejor entorno laboral.

Desde que se pusieron en marcha, las 5S han tenido una amplia difusión y hoy en día se utilizan en muchas organizaciones diferentes: desde empresas industriales, de servicios, hospitales, centros educativos, asociaciones, etc.

¿Qué significan las 5s?

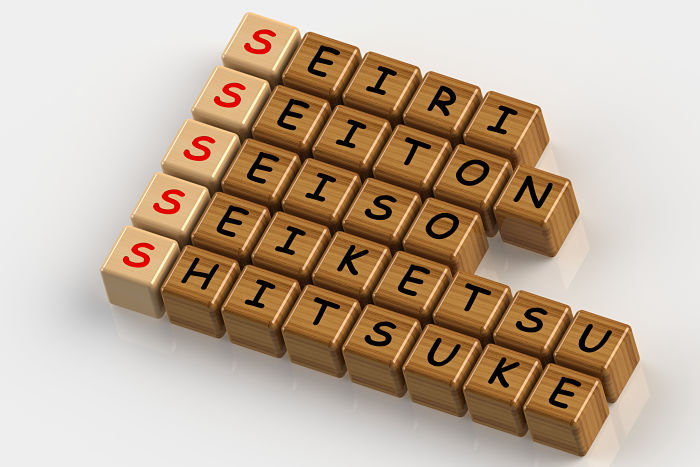

Las Iniciales de las 5S en japonés pertenecen a las palabras Seiri, Seiton, Seiso, Seiketsu y Shitsuke, que equivalen a estos términos en castellano:

- Clasificación y Descarte

- Organización

- Limpieza

- Higiene y Visualización

- Disciplina y Compromiso

En realidad, puede ser visto como una serie de pasos que van a derivar en una mejora de los diferentes aspectos de trabajo de una organización, por eso, queremos hablarte de sus ventajas para que sepas qué te espera si las aplicas:

- Reduce los gastos de tiempo y energía.

- Reduce los riesgos de accidentes y otros incidentes sanitarios.

- Mejora la calidad de la producción.

- Mejora la seguridad en el trabajo.

Los primeros que tienen que asumir este compromiso son los gerentes y jefes de la empresa, por eso es importante que se conozca y que se sepa cómo ponerlo en marcha.

Una técnica avalada por estudios

Diferentes estudios han demostrado a lo largo de los años que esta técnica funciona, así que empresas de todo el mundo lo han implantado, logrando reducir hasta un 40% sus costes de mantenimiento y han reducido hasta un 70% el número de accidentes. Por supuesto, esto ha hecho que crezca la fiabilidad del equipo, que se mide hasta en un aumento del 10%, y se reducen los fallos en un 15 %.

¿Qué ventajas van a aportar las 5s?

Hay que tener en cuenta que la implantación de las 5s se basa en el trabajo en equipo, por lo tanto su primer beneficio es que compromete a todos los trabajadores de la empresa, que ven cómo se valora su conocimiento y sus aportaciones. Por eso, en la mejora del proceso de trabajo se implica a todos los empleados. ¿Quieres conocer más ventajas de la técnica de las 5s? Toma nota:

- Reduce los productos defectuosos.

- Limita el riesgo de averías.

- Reduce las existencias o inventarios.

- Hace menos probables los accidentes.

- Permite que haya menos movimientos y traslados inútiles.

- Reduce el tiempo para el cambio de herramientas.

- Logra un lugar de trabajo mejor para todos al conseguir:

- Más espacio.

- Sentimiento de orgullo por el lugar en el que se trabaja.

- Mejor imagen ante nuestros clientes.

- Mayor cooperación y trabajo en equipo.

- Mayor compromiso y responsabilidad en las tareas.

- Mayor conocimiento del puesto.

¿Cómo aplicar las 5s en un taller de mantenimiento?

¿Quieres saber cómo aplicar esta técnica? Te damos algunos consejos.

- Lo primero que tienes que hacer es una clasificación de las herramientas para asignar un espacio a cada una. Es importante identificar las que puedan estar dañadas para poder desecharlas y que no nos ocupe lugar.

- Una vez hecha la clasificación, ordena cada herramienta útil en existencia y asígnale un lugar específico a cada una, y trabaja en una serie de códigos que especifiquen el lugar (Número de pasillo, de estante o rack, de cajón y de herramienta) en una lista impresa y al alcance de los encargados del almacén, así facilitará el trabajo del departamento de producción.

- Después de designar la ubicación de cada herramienta, los espacios deben estar libres y limpios para evitar accidentes o alargar el tiempo de vida de la herramienta.

- Estos tres pasos de los que te acabamos de hablar tienen que ser documentados y autorizados por la dirección, así se puede estandarizar cada uno de los espacios asignados y su tipo de limpieza.

- El jefe de almacén es el encargado de concienciar a la gente para que se formen y traten de romper con los paradigmas que se generaran en torno a este sistema.

La implementación de las 5s en el departamento de mantenimiento de una empresa genera varias oportunidades de mejora en la seguridad, permite reducir los desperdicios, incrementar su eficiencia, desarrollar buenos hábitos de trabajo, mejorar la disposición ante el trabajo, generar menos productos defectuosos, dar una mejor imagen ante los clientes y generar una mayor cooperación y trabajo en equipo. Recuerda: ¡Todo esto va a permitir la mejora continua cada día dentro de la empresa!

Deja un comentario

No hay comentarios

Todavía no hay ningún comentario en esta entrada.